Je winkelwagen is momenteel leeg!

Efficiënte inzet am vereist brede blik

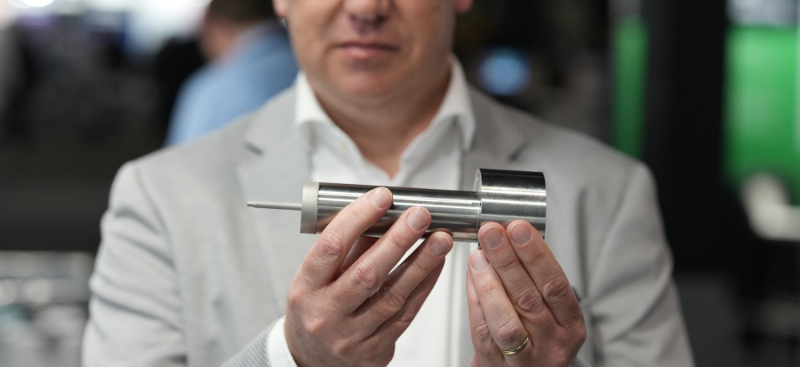

Metalen voorwerpen worden steeds vaker 3d geprint. Veelal wordt metaalpoeder met behulp van fotonen (laser) of elektronen plaatselijk tot iets boven het smeltpunt gebracht en samengesmolten. Het verschil in temperatuur tussen waar het metaal vloeibaar is en de rest van het werkstuk is aanzienlijk. Dit geldt ook voor de resulterende spanningen en vervormingen. Deze en andere aspecten zijn sterk met elkaar verweven. Hun onderlinge beïnvloeding behoeft meer aandacht, betoogt Rein van der Mast.

Bij de totstandkoming van metalen werkstukken met additive manufacturing spelen enorm veel variabelen een rol. Niet alleen in de bouwkamer, waar de print tot stand wordt gebracht, maar ook bij de voorbereiding en de nabewerking ervan. De variabelen beïnvloeden elkaar veelal nadelig. Het is als een groot paneel met controleknoppen: je draait aan eentje en alle andere draaien mee, uit zichzelf. Sommige een beetje, andere veel.

Een voorbeeld. Voor een hogere dichtheid is meer versmelting nodig. Voor meer versmelting ligt het voor de hand het vermogen te verhogen. Meer vermogen zorgt voor een ‘warmere’ laser- of elektronenbundel. Maar meer warmte-inbreng heeft ook grotere temperatuurverschillen tot gevolg, en dus ook grotere vervormingen als gevolg van inwendige spanningen. Wellicht verwacht u dat dergelijk kromtrekken – vaak warpage genoemd – valt te verminderen door het werkstuk tijdens het printen flink warm te houden, zoals bij een vergelijkbare manier van werken met nylon. Helaas zouden de temperaturen zo hoog oplopen dat een veel duurdere machine nodig is. Bovendien leidt een langdurige, hoge temperatuur tot kristalgroei, wat in metalen prints doorgaans onwenselijk is omdat de belastbaarheid van het werkstuk erdoor afneemt.

Inloggen

Problemen met inloggen? Bel dan (tijdens kantooruren) naar 024 350 3532 of stuur een e-mail naar info@techwatch.nl.