SafanDarley bouwt al vele jaren plaatbewerkingsmachines die worden aangestuurd via plc-systemen. Robuuste industriële automatisering en betrouwbare procesbesturing staan daarbij centraal. Software-engineers waren echter benieuwd naar de pc-gebaseerde besturing met snelle Ethercat-communicatie van Beckhoff. Ze gebruikten die voor een geautomatiseerde nikkelkniplijn en raakten onder de indruk: goed herbruikbare software-objecten voor onder meer motion, ruime uitbreidingsmogelijkheden en eenvoudige bedrading.

SafanDarley, voortgekomen uit de bedrijven Safan en Darley, heeft een historie van meer dan negentig jaar machinebouw voor metaalplaatbewerking. De focus ligt op machines voor kanten/buigen, knippen en handling van plaatmateriaal, met onder meer kantbanken en scharen. Traditioneel worden de kantbanken hydraulisch aangedreven, maar SafanDarley heeft zich ook ontwikkeld tot voorloper in servo-elektrische aandrijftechniek. Deze heeft een lager energieverbruik (en dus lagere CO2-emissie) en kan zonder hydrauliekolie worden uitgevoerd.

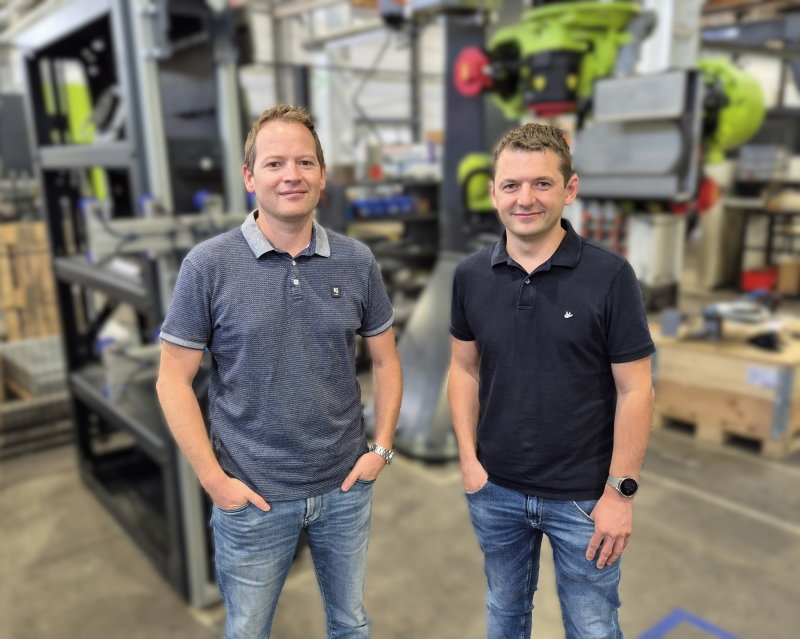

Naast losse machines levert SafanDarley complete automatisering/robotisering van buigcellen en klantspecifieke totaaloplossingen voor bewerkingslijnen. De hoofdvestiging in Lochem (150 medewerkers) produceert seriematig de elektrisch aangedreven machines, terwijl in Eijsden (50 medewerkers) de zwaardere hydraulische machines en speciale projecten worden gebouwd.

Voor de machinebesturing gebruikt SafanDarley plc’s van een bekend merk, vertelt Chris Utens, senior software engineer in Eijsden. ‘We hadden nog geen ervaring met Beckhoff, maar waren er wel nieuwsgierig naar. Zij werken pc-gebaseerd en zijn de grondleggers van het Ethercat-protocol voor snelle, ethernetgebaseerde communicatie, waarmee makkelijk koppelingen naar uiteenlopende machines zijn te leggen. In onze besturingen hebben we veel remote I/O nodig en daar biedt dit alle ruimte voor.’

Beeld: SafanDarley

Vanaf scratch

Vorig jaar april bezocht Utens samen met een collega, software engineer Jelle Adema, de Hannover Messe. ‘Daar hebben we in de Beckhoff-stand onze ogen uitgekeken. We werden enthousiast over hun producten en werkwijze.’ Dus besloten ze de bouw van een geautomatiseerde nikkelkniplijn voor een klant in Zuid-Afrika aan te pakken als een pilotproject met Beckhoff. ‘We hebben trainingen gevolgd en zijn aan de slag gaan. De besturing zijn we vanaf scratch gaan engineeren; hardware uitzoeken en software programmeren, voor plc, safety en hmi.’

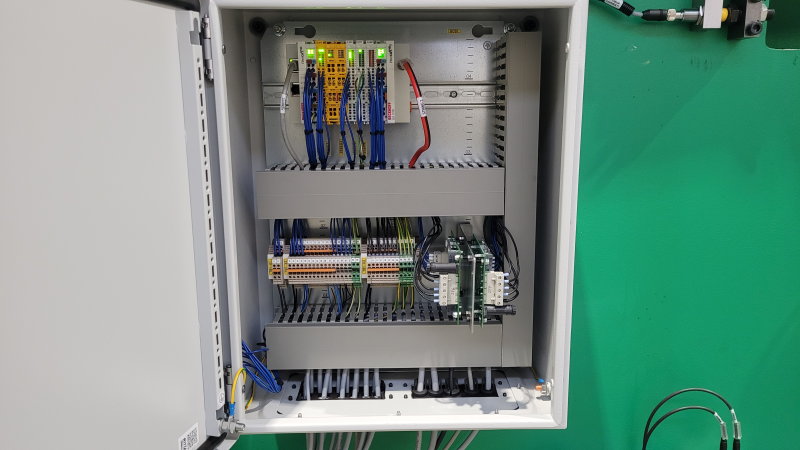

Vanwege de vierkante lay-out van de productielijn koos SafanDarley voor een stertopologie in het besturingsnetwerk. Vanuit een centrale kast lopen verbindingen naar decentrale elektrokasten en Ethercat P-eilanden op de verschillende onderdelen van de lijn. Vanuit zo’n eiland worden alle remote I/O’s voor assen, grippers, sensoren, enzovoort, aangestuurd. Ethercat P combineert communicatie en voeding in een enkele 4-draads ethernetkabel, daar waar traditioneel communicatie en voeding gescheiden zijn. Utens: ‘Er is maar één kabeltje nodig; dat was voor ons een eyeopener. We hebben stagiairs een deel van de bedrading laten doen. Ethercat P is een stukje duurder, maar het aansluiten is heel eenvoudig, waardoor je weinig fout kunt doen en een machine vlot kunt opbouwen.’

Beeld: SafanDarley

Met zorg knippen

De lijn begint met de invoer van zogeheten kathodes, nikkelplaten van 900 mm x 900 mm. Ze worden met een pneumatische gripper opgepakt, op een meettafel gecentreerd, nauwkeurig gemeten op lengte, breedte en dikte, gewogen en vervolgens getransporteerd naar de toevoertafel van een hydraulische schaar. Deze schaar krijgt voor het goed knippen van elke kathode een passende instelling, wat betreft kniplengte, -spleet, -hoek en -kracht. Adema: ‘De kathodes zijn nooit perfect homogeen, met welvingen, bobbels en oren. Dat maakt de handling lastig en betekent dat de knipinstellingen moeten zijn afgestemd op specifieke vorm en materiaal van de platen en stroken. Ook wordt er na de metingen bijvoorbeeld bepaald of het knippen van de kathodes één voor één moet gebeuren of met twee kathodes tegelijk kan.’

De geknipte stroken worden verzameld – ‘Daar hebben wij speciaal een stripcollector voor ontwikkeld’ – en aan een tweede schaar aangeboden. Die knipt er kleine blokken van 100 mm x 100 mm van. De geknipte blokken worden gewogen voor het afvullen in vaten van 250 of 500 kg, waar tot slot een sticker met alle informatie op komt. Het product is dan klaar voor de handel, vertelt Utens. ‘Het nikkel vindt bijvoorbeeld toepassing in de fabricage van autoaccu’s of het smeltproces voor de productie van bepaalde metaallegeringen. Zo wordt het grove product, platen die uit een elektrolyseproces komen, door onze lijn verwerkt tot kleine blokjes nikkel die goed verwerkbaar zijn voor de industrie.’

Objectgeoriënteerd programmeren

De lijn moet twee ton nikkel per uur verwerken en door één operator te bedienen zijn. Daar kwam de besturing – en dus Beckhoff – om de hoek kijken, verklaart Utens: ‘We hebben een objectgeoriënteerd framework, op basis van de PackML-standaard, opgezet voor het programmeren van de besturing in de Twincat-omgeving van Beckhoff. Voor elke deelnemer in de lijn, zoals schaar, pick & place en meettafel, hebben we een softwaremodule als object gedefinieerd.’ Vervolgens werkt de configuratie van het netwerk snel en eenvoudig. Als een plc wordt ingeschakeld, leest deze automatisch alle verbonden Ethercat-eilanden in. ‘Je hoeft niet meer het hele netwerk handmatig op te bouwen en te configureren.’

Gaandeweg ontdekten de software engineers de mogelijkheden. Adema: ‘De klant vroeg bijvoorbeeld om een specifiek type drives. Met onze standaard-plc’s was het stressen om die te koppelen aan de besturing, nu was het heel makkelijk. Het schrijven van instellingen naar IO-Link-modules en het doorkoppelen van Ethercat-modules is heel eenvoudig, er zijn veel uitbreidingsmodules en zeer uitgebreide diagnosemogelijkheden.’ Dat is onder meer te danken aan de Ethercat Technology Group. Beckhoff stelt daarin het protocol – de snelste veldbus, zo claimen ze – open voor oem’ers, technologieleveranciers en eindgebruikers om er zelf uitbreidingen en koppelingen voor te maken.

Bediening op maat

Interessant is ook dat het hmi-display voor de operator op maat is samen te stellen, inclusief custom-knoppen en noodstop. In een online configurator kunnen onder meer knoppen, sleutelschakelaars en kleuren worden geselecteerd. Het paneel voor de operator van de nikkelkniplijn bevat de werk-hmi met daarnaast live-camerabeelden van de lijn. In totaal zijn er acht camera’s geïnstalleerd om de kritische punten te kunnen monitoren, zoals scharen, pick & place-units, invoer, afvulinstallatie en meettafel. De locatie van de hmi is daarbij vrij te kiezen; afstanden tot wel vijftig meter van de centrale kast zijn geen probleem.

De hmi is webbased, waardoor deze ook eenvoudig is te gebruiken via een draadloze tablet. De operator kan daarmee om de lijn heen lopen, bijvoorbeeld om storingen te verhelpen terwijl de besturing in manual mode staat. Daarvoor is gedistribueerde safety beschikbaar. Als de hoofdlijn stilligt in service-mode, kan een deelsafety-module worden geklikt op het remote I/O-kastje van bijvoorbeeld een schaar die handmatig moet worden aangestuurd. Met een hold-to-run schakelaar kan dan veilig worden gewerkt en onderhoud worden uitgevoerd.

Beeld: SafanDarley

Nieuwe standard?

Het project kende een voorspoedig verloop. Dat was onder meer te danken aan de standaardsoftwareblokken die goed bruikbaar bleken en de zelf gecreëerde objecten die eenvoudig herbruikbaar waren, aldus Utens. ‘In week 20 (van 2024, red.) zijn we begonnen en in week 50 konden we de complete lijn opleveren. Het was een ambitieus project – met driehonderd remote I/O-units, vijftien servo-assen en twee zware hydraulische assen voor de scharen – en dat hebben we binnen de planning kunnen opleveren. Vooraf dachten we van Beckhoff wel enkele dagen support ter plekke nodig te hebben. Maar dat was niet het geval, al waren er natuurlijk wel wat kleine dingetjes. We hoefden alleen hun service te bellen, die ons goed heeft geholpen. In januari is de afname in onze fabriek succesvol verlopen en de afname op locatie in Zuid-Afrika is nu in voorbereiding.’

Gaat SafanDarley op grond van de positieve ervaringen volledig overstappen op Beckhoff? Die discussie loopt nu, zegt Utens tot slot. ‘Een eventuele overstap zal zeker een kwestie van jaren worden, want we hebben natuurlijk heel veel softwareontwikkeling gestopt in onze huidige plc’s en zouden dus alle functionaliteit voor de standaardbesturing moeten gaan omschrijven.’ Vanuit Beckhoff komt het advies om dan met één facet te beginnen, bijvoorbeeld plc of safety of motion. ‘We zijn wel een nieuw project gestart voor een kantbank met een automatisch productwisselstation. Die kantbank draait op onze standaard-plc, maar de verdere de automatisering gaan we met Beckhoff besturen. Dat wordt de nieuwe standaard voor onze speciale projecten.’

Dit artikel werd geschreven in nauwe samenwerking met Beckhoff.